Ein König unter den Automatisierern

Mit einer effizienten Automatisierung ist auch in Deutschland eine wettbewerbsfähige Serienproduktion möglich. Das beweist König Automatisierungstechnik ganz aktuell mit einer ausgeklügelten Automatisierung einer spanenden Bearbeitung von umgeformten Blechteilen. Das Zentrum der Automatisierungslösung bildet ein Dreiachssystem mit Linearachsen von HIWIN, das wesentlich zur hohen Produktivität und Flexibilität der Anlage beiträgt.

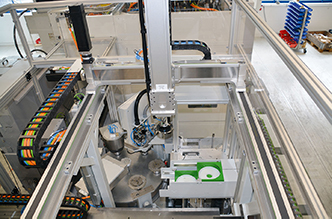

Ein kartesisches Dreiachssystem, ein Drehtisch, ein Stapelmagazin und ein Bearbeitungszentrum – das sind die wichtigsten Bestandteile einer neuen Fertigungszelle der König Automatisierungstechnik GmbH. Mit nur minimalem Umrüstaufwand lässt sich die Zelle für die Serienproduktion unterschiedlicher Teile einsetzen und erreicht trotzdem einen hohen Durchsatz: Die Automatisierung ist so ausgelegt, dass die Zelle mit einer minimalen Zykluszeit von 15 Sekunden arbeiten kann. Bei dieser Taktgeschwindigkeit wird die Bearbeitungsmaschine nicht ausgebremst und es können hohe Spindellaufzeiten erreicht werden. In der Praxis sind die Bearbeitungszeiten pro Teil in der Regel wesentlich höher, sodass die Automatisierungslösung in diesen Fällen sogar mehrere Werkzeugmaschinen gleichzeitig mit Rohteilen versorgen bzw. die anfallenden Fertigteile abtransportieren kann.

Ein kartesisches Dreiachssystem im Zentrum

Den Zu- und Abtransport der Werkstücke übernimmt ein kartesisches Dreiachssystem, das komplett aus Komponenten von HIWIN aufgebaut ist. Dieses Portal holt die zu bearbeitenden Halbzeuge aus einem von außen zugänglichen, über Lichtgitter abgesicherten Stapelmagazin und platziert diese auf einem Rundtisch. Der Rundtisch übergibt sie in dem folgenden Takt an das Ladesystem der Drehmaschine/n, das die Beschickung der Drehmaschine sowie die Entnahme und den Rücktransport der fertig bearbeiteten Teile zum Rundtisch übernimmt. Dort angekommen durchlaufen die fertig bearbeiteten Werkstücke mehrere Stationen. Zunächst eine Reinigungsstation, dann im nächsten Takt eine Messstation. Die dort erfassten Daten dienen nicht nur der lückenlosen Dokumentation, sondern werden von der Steuerung der Drehmaschine auch zur Trendkorrektur herangezogen. Die statistische Auswertung findet dabei für jede verkettete Drehmaschine separat statt. Nach der Messung kann das Teil eine weitere Station durchlaufen, beispielsweise zur Aufbringung eines QR-Codes. Als gut erkannte Fertigteile werden abschließend durch das Portal vom Rundtisch übernommen und in einen Waschkorb oder Warenträger im Palettierer abgelegt. Die auf Bodenrollern gestapelten Warenträger sind für den Maschinenbediener einfach zugänglich, dass dieser in kürzester Zeit volle Körbe entnehmen und neues Leergut einstellen kann. Schlecht-Teile werden über einen Auswurfschacht ausgeschleust, manuell überprüft und die aufgetretenen Fehlerbilder analysiert.

Rund um die Uhr im Einsatz

Bereits sechs Fertigungszellen auf Basis dieses neuen Konzepts sind in den Werkshallen der König Automotive aufgestellt, einem Fertigungsdienstleister, der für viele namhafte Automobilzulieferer Serienteile im Lohnauftrag fertigt und aus dem die König Automatisierungstechnik 2018 als eigenständig agierendes Unternehmen hervorgegangen ist. Derzeit werden auf den Linien in vier Schichten Komponenten für ein CVT-Getriebe eines bekannten Automobilzulieferers gefertigt. Aufgrund des hohen Automatisierungsgrads kann ein Mitarbeiter drei Linien mit jeweils zwei Drehmaschinen bedienen. „Wir stehen da aber noch ganz am Anfang des Projekts. Da ist noch Optimierungspotenzial“, sagt Tobias Hauser, Konstruktionsleiter bei der König Automatisierungstechnik GmbH. „Bei anderen Anlagen haben wir mit Hilfe von Robotern erreicht, dass auf einen Maschinenbediener zehn Drehmaschinen kommen. Das ist auch hier langfristig unser Ziel.“

Beim Handling der Werkstücke in der Fertigungszelle hat sich König Automatisierungstechnik dagegen von Anfang an gegen den Einsatz eines Roboters entschieden. Aus gutem Grund, wie Hauser erläutert: „Ein Roboter ist schwer, nimmt viel Platz ein, erfordert pro Schicht einen Roboterfachmann falls Probleme auftreten und ist nicht zuletzt teuer.“

Komplettpaket reduziert Montage- und Inbetriebnahmeaufwand

Zu Beginn des Projekts hatte Hauser für die Handhabung der Werkstücke innerhalb der Fertigungszelle noch ein kartesisches System nach klassischem Aufbau im Sinn, bei dem Profilschienenführungen auf einem stabilen Maschinenbett gelagert werden und die Linearbewegung in X- und Y-Richtung mit Kugelgewindetrieben erzeugt wird. Im Rahmen der Selektion der passenden Produkte diskutierte Hauser mit dem zuständigen Kundenbetreuer von HIWIN die angedachte Konstruktion. Dieser riet aber letztlich aus mehreren Gründen davon ab: Bei dem benötigten Hub von 800 mm wäre die biegekritische Drehzahl bei der angestrebten Taktzeit überschritten worden. Zudem hätte die Lösung eine relativ hohe Anzahl an Komponenten mit entsprechend hohem Montage- und Ausrichtungsaufwand erfordert, weshalb der Experte von HIWIN die Verwendung des Dreiachssystems vorschlug. Es besteht im Kern aus einer Doppelachse HD (X) und zwei Lineartischen HT-B (Y und Z) von HIWIN. „Da HIWIN sowohl Komponenten als auch einbaufertige Achsen und Mehrachssysteme bietet, konnte ich von Anfang an darauf vertrauen, dass mir die beste Lösung empfohlen wird“, so Hauser.

„Ich bin der Empfehlung gefolgt und habe mich für das Zweiachssystem von HIWIN entschieden. Die technisch durchdachte und robuste Konstruktion sowie die qualitativ hochwertige Ausführung haben mich einfach überzeugt“, urteilt Hauser. „Ein wichtiger Aspekt dabei ist, dass das HIWIN-System besonders wartungsfreundlich aufgebaut ist, so dass z. B. der Zahnriemen bei Verschleiß ganz einfach von uns selbst getauscht werden kann. Ein weiterer Pluspunkt ist das Abdeckband, das bei HIWIN-Achsen standardmäßig als Option zur Verfügung steht. Durch das robuste Abdeckband aus rostfreiem Stahl wird das Innere der Achse sicher vor Spänen und Kühlschmiermittel geschützt, was die Lebensdauer deutlich erhöht. Zudem sind – anders als bei einem Roboter, bei dem dafür in der Regel spezielles Know-how erforderlich ist – bei Bedarf auch Schichtleiter in der Lage, eine Referenzierung der Achsen in Eigenregie vorzunehmen, was wiederum der Verfügbarkeit der Anlage zu Gute kommt.

Kurze Lieferzeit – aber sicher!

An den Konstrukteur hat HIWIN ebenfalls gedacht: Mit einem Online-Konfigurator lässt sich das Portal innerhalb weniger Minuten zusammenstellen. Am Ende des Prozesses können die CAD-Daten abgerufen werden. Auch nach der Bestellung geht es bei HIWIN schnell: Die Lieferzeit beträgt nur etwa zwei Wochen. „Selbst im Boomjahr 2018 wurden die zugesagten Zeiten eingehalten, während wir bei anderen Lieferanten bis zu 40 Wochen auf eine Belieferung warten mussten“, unterstreicht Hauser.

Die kurzen Lieferzeiten erreicht der Antriebsspezialist dadurch, dass Kernelemente, wie z. B. Führungen, aus dem eigenem Haus stammen. Zudem hält das Unternehmen eigene Fertigungskapazitäten für Dreh- und Frästeile wie z. B. Gehäuse und Flansche vor. Zu den kurzen Lieferzeiten trägt zudem bei, dass HIWIN Zulieferteile bevorratet, die eine lange Wiederbeschaffungszeit haben. Die Ersatzteilbeschaffung ist ebenso schnell und einfach: Über die Seriennummer der Achsen lassen sich Verschleißteile, wie z. B. der Zahnriemen, ganz einfach nachbestellen.

Im Falle von König Automatisierungstechnik besteht das Dreiachssystem aus einer HD-Doppelachse in der Baugröße 3 mit zwei parallel angetriebenen Achsen (Profilquerschnitt: 80 mm, Hub: 400 mm) als Basis, kombiniert mit je einem Lineartisch HT-B mit Zahnriementrieb (Profilbreite: 150 mm, Hub: 800 mm) in Y- und Z-Richtung. „Bei HIWIN gefällt mir auch sehr, dass wir sowohl Komplettpakete, wie das Portal, aber auch Einzelteile, die wir selbst montieren, beziehen können“, sagt Hauser. So orderte König Automatisierungstechnik unter anderem die Antriebskomponenten für den Palettierer bei HIWIN und baute das Antriebssystem selbst auf.

Effiziente Automatisierungslösung für die Serie

Das Ergebnis überzeugt Hauser und die Kunden von König Automatisierungstechnik: „Mit der Maschine ist es uns auch dank des eingesetzten kartesischen Dreiachssystems gelungen, minimale Zykluszeiten mit einer hohen Flexibilität und Verfügbarkeit zu vereinen, sodass wir Fertigungsprozesse sehr effizient abbilden können. Wegen der hohen Anpassungsfähigkeit der Grundmaschine sind wir in der Lage, für unsere Kunden in kürzester Zeit eine hochautomatisierte Lösung für eine wettbewerbsfähige Serienproduktion in Deutschland zu realisieren. Das Interesse unserer Kunden an der neuen Automatisierungslösung ist groß.“